Sommaire

1. Qu'est-ce que la méthode A3 ?

La méthode A3 est un outil de résolution de problèmes développé par Toyota dans le cadre du Toyota Production System (TPS). Son nom vient du format de papier A3 (297 × 420 mm) sur lequel l'intégralité de l'analyse doit tenir sur une seule page.

Cette contrainte de format n'est pas anodine : elle force l'équipe à synthétiser, à aller à l'essentiel, et à communiquer de manière visuelle. Un A3 bien rédigé doit permettre à n'importe qui dans l'entreprise de comprendre le problème, son analyse et sa résolution en moins de 5 minutes.

Le saviez-vous ?

Chez Toyota, le A3 est bien plus qu'un simple outil : c'est une méthode de pensée. Les managers utilisent le processus A3 pour développer les compétences de résolution de problèmes de leurs équipes, en posant des questions plutôt qu'en donnant des réponses.

Synthétique

Tout le problème et sa solution sur une seule page A3. Force à aller à l'essentiel.

Structuré

Démarche PDCA intégrée avec recherche systématique de la cause racine.

Collaboratif

Outil de communication et d'alignement entre les équipes et la direction.

2. Les 4 étapes de la méthode A3

Le format A3 standard se décompose en 4 grandes étapes qui suivent la logique du cycle PDCA (Plan-Do-Check-Act) :

1DÉFINIR LE PROBLÈME (QQOQCCP)

C'est l'étape la plus importante. Un problème mal défini ne sera jamais bien résolu. Utilisez la méthode QQOQCCP pour structurer votre définition :

Bon exemple avec QQOQCCP :

- Qui : Équipe production ligne L3, qualité

- Quoi : Soudures froides sur connecteur J7

- Où : Poste de soudure n°7, ligne d'assemblage L3

- Quand : Depuis mars 2024, 3 à 5 fois par heure

- Comment : Détecté au contrôle visuel et test électrique

- Combien : 5% de rebut (objectif 2%), 45 000€/mois de pertes

- Pourquoi : Impact client (retours), marge dégradée, risque qualité

2IDENTIFIER LES CAUSES

Cette étape utilise deux outils complémentaires pour remonter à la cause racine :

Les 5 Pourquoi

Technique de questionnement itératif pour remonter de l'effet à la cause profonde.

Diagramme d'Ishikawa

Analyse des causes par catégorie (6M) pour une vision exhaustive.

Cette section inclut aussi une "Photo Avant" pour documenter visuellement la situation initiale.

3RÉSOUDRE LE PROBLÈME

Plan d'action structuré pour traiter la cause racine identifiée. Chaque action doit être SMART :

| QUOI | QUI | QUAND | STATUT |

|---|---|---|---|

| Action concrète et mesurable | 1 seul responsable | Date précise | En cours |

4SUIVRE LES RÉSULTATS

Vérification de l'efficacité des actions et standardisation des bonnes pratiques :

- Indicateurs de suivi : KPIs pour mesurer l'amélioration

- Photo Après : Documentation visuelle de l'état amélioré

- Graphique : Évolution de l'indicateur dans le temps

- Standardisation : Ancrage des bonnes pratiques

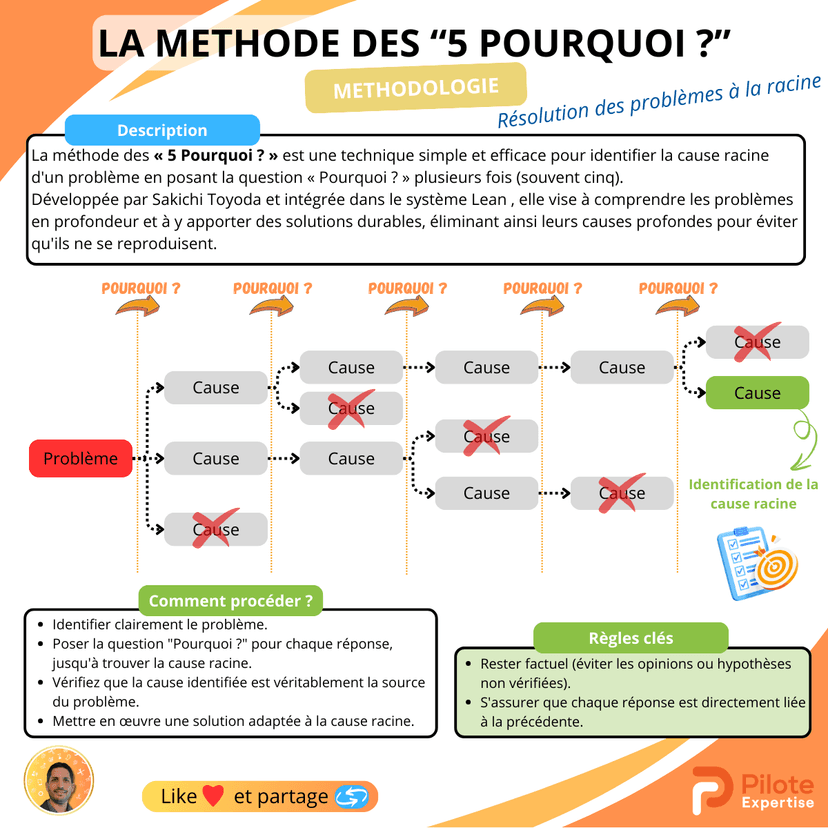

3. La technique des 5 Pourquoi

La technique des 5 Pourquoi (5 Whys en anglais) est une méthode simple mais puissante pour remonter à la cause racine d'un problème. Elle consiste à poser la question "Pourquoi ?" de manière répétée jusqu'à identifier la cause fondamentale.

Exemple : Soudures froides sur connecteur J7

Pourquoi avons-nous des soudures froides ? → La température du fer à souder est instable

Pourquoi la température est-elle instable ? → La panne du fer est usée

Pourquoi la panne est-elle usée ? → Elle n'a pas été changée depuis 6 mois

Pourquoi n'a-t-elle pas été changée ? → Il n'y a pas de planning de maintenance préventive

Pourquoi n'y a-t-il pas de planning ? → La maintenance préventive n'est pas formalisée pour l'outillage manuel

Cause racine identifiée : Absence de maintenance préventive formalisée pour l'outillage manuel

Attention

Le chiffre 5 n'est pas une règle absolue. Parfois 3 "Pourquoi" suffisent, parfois il en faut 7. L'important est de s'arrêter quand on atteint une cause sur laquelle on peut agir concrètement.

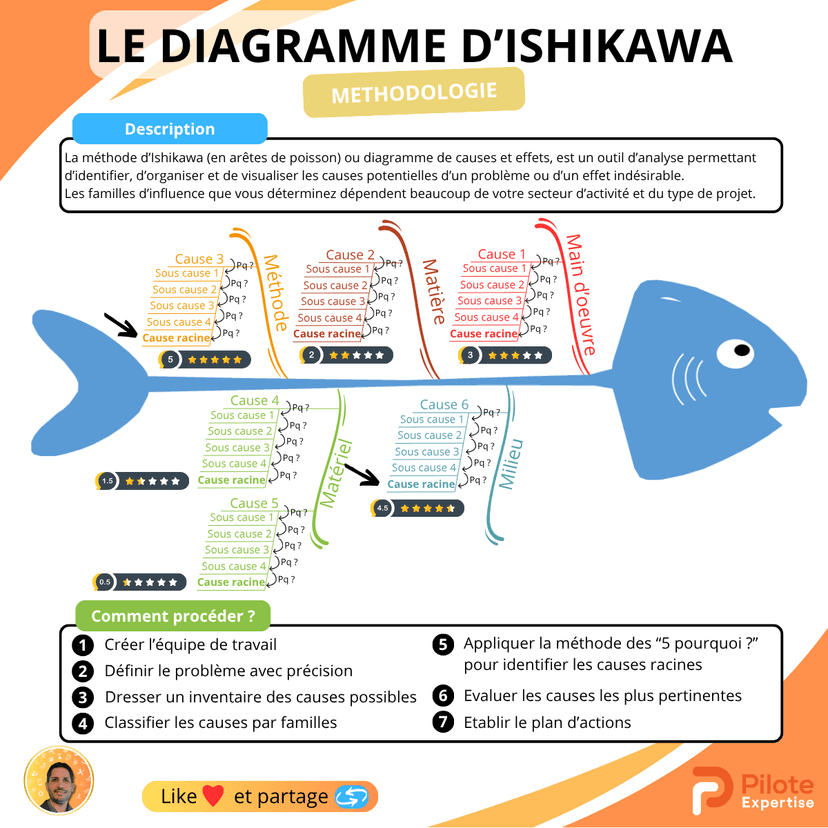

4. Le diagramme d'Ishikawa (6M)

Le diagramme d'Ishikawa, aussi appelé diagramme en arêtes de poisson (fishbone diagram) ou diagramme causes-effet, permet d'explorer systématiquement toutes les causes potentielles d'un problème.

Les causes sont organisées en 6 catégories (les 6M) :

Machine (Équipement)

Machines, outils, équipements, logiciels, technologies utilisées

Méthode (Process)

Procédures, modes opératoires, instructions, standards de travail

Main d'œuvre (People)

Compétences, formation, motivation, communication, organisation

Matière (Materials)

Matières premières, composants, consommables, fournisseurs

Milieu (Environment)

Environnement de travail, température, bruit, éclairage, propreté

Management

Organisation, planification, ressources, indicateurs, décisions

Structure du diagramme d'Ishikawa

5. Exemple industriel complet

Réduction des rebuts ligne d'assemblage L3

Secteur : Électronique automobile

Contexte

La ligne d'assemblage L3 produit des boîtiers électroniques pour l'automobile. Depuis 3 mois, le taux de rebut est passé de 2% à 5%, générant 45 000€ de pertes mensuelles.

Définition du problème

Taux de rebut de 5% sur la ligne L3 (objectif : 2%), soit 150 pièces non conformes par jour. Défaut principal : soudures froides sur connecteur J7.

Plan d'action

| Action | Responsable | Délai | Statut |

|---|---|---|---|

| Remplacer la panne du fer à souder poste 7 | Martin | J+1 | Terminé |

| Créer planning maintenance préventive outillage | Sophie | S+1 | En cours |

| Former les opérateurs au contrôle visuel pannes | Ahmed | S+2 | Planifié |

Résultats obtenus

Taux de rebut ramené à 1.8% en 3 semaines. Économie mensuelle : 52 000€

6. Les erreurs à éviter

Erreurs fréquentes

- •Définir le problème de manière trop vague ou trop large

- •S'arrêter au premier "Pourquoi" et traiter les symptômes

- •Chercher un coupable plutôt qu'une cause système

- •Définir des actions sans responsable unique ni délai

- •Oublier le suivi et la standardisation

Bonnes pratiques

- •Quantifier le problème avec des données factuelles

- •Aller sur le terrain (Gemba) pour observer

- •Impliquer les opérateurs dans l'analyse

- •Documenter avec photos "Avant / Après"

- •Planifier une revue de suivi à 30/60/90 jours

Formez vos équipes à la résolution de problèmes

Maîtrisez la méthode A3, le PDCA, les 5 Pourquoi et le 8D grâce à notre formation pratique de 2 jours avec exercices sur cas réels.